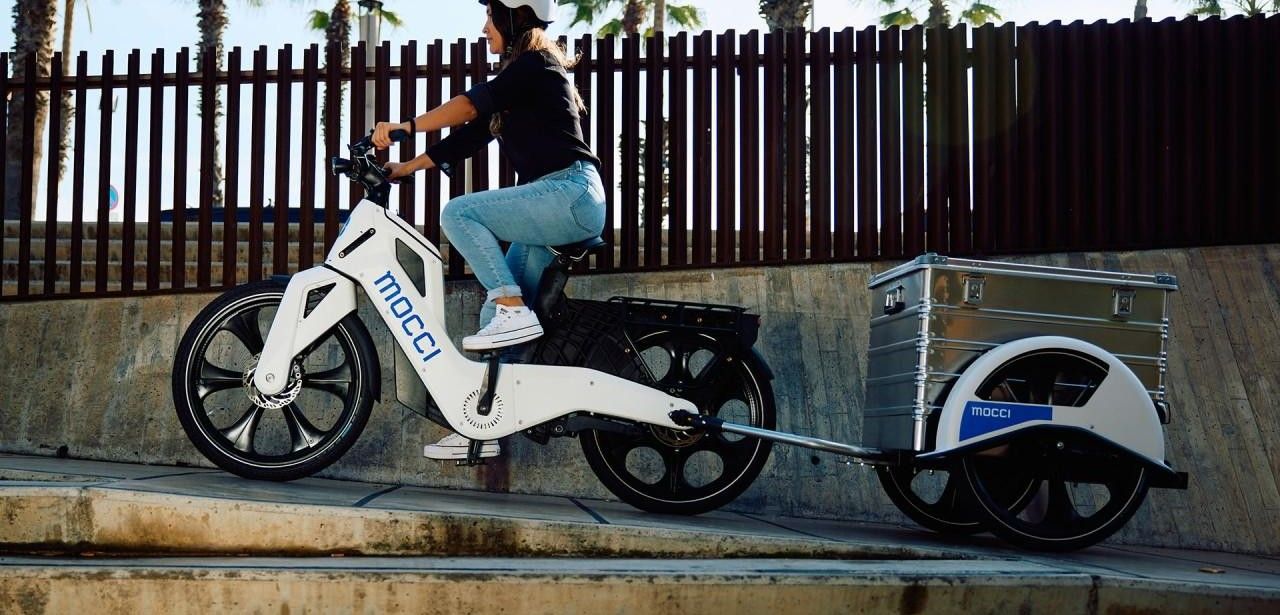

Dieses E-Lastenrad setzt auf eine modulare Plattform mit Rahmen, Felgen und Bauteilen, die im Spritzgussverfahren aus recyclefähigem Kunststoff gefertigt werden. Faserverstärktes Polyamid sorgt für höhere Festigkeit bei geringem Gewicht. Der kettenlose Antrieb nutzt einen Pedalgenerator und einen Hinterradmotor mit Unterstützung durch eine 800 Wh-Batterie, wodurch der Wartungsbedarf auf ein Minimum schrumpft. Für eine stringente Dokumentation und Nachverfolgbarkeit der Entwicklungsanforderungen kommen Siemens Polarion und BCT zum Einsatz.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Faserverstärktes Polyamid ermöglicht umweltfreundliche, recyclingfähige, leichte und langlebige Lastenradkomponenten

Dimitrios Bachadakis und Yao Wen,Gründer CIP Mobility GmbH (Foto: CIP Mobility GmbH)

Die in München ansässige CIP Mobility GmbH entwickelt mit ihrer mocci-Plattform einen innovativen Rahmenaufbau, bei dem alle tragenden Bauteile im Spritzguss aus recycelbarem Kunststoff gefertigt werden. Faserverstärktes Polyamid für Gabel, Felgen und zusätzliche Elemente garantiert hohe Stabilität, während das Material am Serienende unkompliziert zerkleinert und wieder in den Fertigungsprozess zurückgeführt werden kann. Resultierend daraus entsteht eine widerstandsfähige, leichte und umweltfreundliche Alternative zum üblichen Metallrohrrahmen bei Lastenrädern und liefert Kostenersparnis.

Individuell anpassbare Lastenradplattform optimiert für geschäftliche Transportaufgaben und Logistik

Mit ihrem modularen Aufbau bietet die Plattform maßgeschneiderte Mobilitätslösungen für gewerbliche Betreiber. Lieferdienste, Logistiker und Facility Services können zwischen kompakten Zweirad- und stabilen Dreiradkonfigurationen wählen sowie zusätzliche Anhängesysteme, Ladekisten oder Spezialboxen integrieren. Der schnelle Austausch der Bausteine ermöglicht es, das Fahrzeugprofil individuell an wechselnde Transportvolumina und -arten anzupassen. So werden Lieferketten optimiert, Fahrtkilometer reduziert und betriebliche Abläufe in urbanen Logistikprozessen effizient gestaltet. Zudem werden Wartungszeiten minimiert und Kosten gesenkt merklich.

Verschleißfreie, modulare Antriebstechnik mit Pedalgenerator und 800 Wh Batterie

CIP Mobility GmbH (Foto: CIP Mobility GmbH)

Durch den Einsatz eines Pedalgenerators in Kombination mit einer 800 Wh Batterie wird der Hinterradmotor elektrisch angetrieben, wodurch herkömmliche Antriebselemente wie Kette, Riemen und Zahnkranz überflüssig werden. Dies eliminiert Ölwechsel und aufwändige Justagen. Die wartungsarme Technik steigert gleichzeitig die Betriebssicherheit und Nutzungsdauer. Zudem eröffnet das kettenfreie Antriebskonzept neue Fahrzeugvarianten: So lässt sich beispielsweise ein Dreirad mit zwei motorisierten Hinterrädern realisieren, das verbesserte Lastverteilung und Fahrstabilität bietet. Ein intelligentes Energiemanagementsystem integriert.

Seitenwind-Test deckt Kipprisiko auf, Ständeranpassung ermöglicht zuverlässige Serienproduktion 2024

Im Rahmen einer umfassenden Praxiserprobung evaluieren führende Kurierdienste, Spediteure und Facility-Dienstleister systematisch die Funktionalität und Dauerhaltbarkeit des Prototyps unter realen Einsatzbedingungen. Dabei traten spezifische Neigungsprobleme bei starkem seitlichen Wind auf, welche die Kippstabilität negativ beeinflussten. In der Konsequenz wurde zeitnah ein überarbeiteter, deutlich breiterer Ständer konstruiert. Die endgültige Serienproduktion ist fest für das Jahr 2024 eingeplant und befindet sich in den letzten Aufbauphasen und Qualitätsprüfungen.

Lizenzmodell ohne Schweiß-Know-how steigert globale Wettbewerbsfähigkeit effizient für Hersteller

CIP Mobility GmbH (Foto: CIP Mobility GmbH)

Durch den überwiegenden Einsatz von Spritzgussverfahren lässt sich das benötigte Werkzeugdesign inklusive Materialvorgaben unkompliziert an Hersteller in unterschiedlichen Ländern übertragen. Diese modulare Vorgehensweise garantiert dauerhafte Produktkonsistenz, optimiert Produktionsprozesse und beschleunigt die Industrialisierung vergleichbarer Baureihen. Gleichzeitig entfällt das umfangreiche Schweiß-Know-how, da das Lizenzmodell auf einfache Replikation setzt. Der vollständige Recyclingkreislauf des wiederaufbereiteten Polyamids schließt Materialverluste aus und unterstützt langfristige Nachhaltigkeitsziele der Wertschöpfungskette. So entstehen weltweit flexible Produktionsnetzwerke mit optimierter effizienzsteigernder Materialnutzung.

mocci setzt auf Polarion-System, BCT implementiert, IT-Designers übernimmt Betrieb

mocci verwendete für das Management aller funktionalen und nicht-funktionalen Anforderungen an die Mobilitätsplattform das Requirements-Management-Tool Polarion von Siemens Digital Industries Software. BCT sorgte als Implementierungspartner für die nahtlose Integration in die bestehende Toolchain. Der Support und Betrieb liegen bei IT-Designers, womit ständig Verfügbarkeit gewährleistet ist. Dadurch lassen sich Freigaben, Änderungsanträge und Nachverfolgungen jederzeit zentral einsehen, verwalten und revisionssicher dokumentieren – ohne Informationsverluste oder Medienbrüche. zur kontinuierlichen Prozessoptimierung und transparenten Kommunikation

Schnelle Anforderungspassung ermöglicht mocci flexible Reaktion auf Kundenfeedback jederzeit

In Abhängigkeit von Nutzeranforderungen – beispielsweise für einen Anhänger, variable Boxgrößen oder optionale Ausstattungsdetails – definiert mocci spezialisierte Anforderungskataloge. Die zugehörigen Testfälle sowie dokumentierte Schadensmeldungen werden direkt in Polarion abgelegt. Auf diese Weise differenziert das Qualitätsteam effizient zwischen fehlerhafter Handhabung und echten Konstruktionsdefiziten. Alle erfassten Erkenntnisse fließen unmittelbar in die Aktualisierung der Spezifikationen ein und unterstützen die kontinuierliche Optimierung. Zusätzliche Anpassungen können zeitnah priorisiert und validiert werden, um Reaktionszeiten zu minimieren.

Faserverstärktes Polyamid und Spritzgussverfahren sichern nachhaltige leichte umweltfreundliche Fahrradfertigung

Bei mocci entsteht der Rahmen des E-Lastenrads im Spritzgussverfahren aus recyclebarem Polyamid, ergänzt durch faserverstärkte Kunststofffelgen und Anbauteile. Ein kettenloser Pedalgenerator treibt den Hinterradmotor an und wird von einer 800-Wh-Batterie ergänzt, wodurch Verschleißteile und Ölschmierung entfallen. Die modulare Konzeption erlaubt schnelle Umbaumaßnahmen zwischen verschiedenen Rad- und Anhängerkombinationen. Die konsequente Nutzung von Siemens Polarion und BCT im Entwicklungsprozess stellt eine transparente Dokumentation aller Anforderungen, Freigaben und Testresultate sicher.